涂塑钢管作为钢塑复合材料的代表,其核心价值在于通过防腐涂层赋予钢管卓越的耐腐蚀性能,同时保留金属基材的机械强度。本文结合行业实践与技术发展,深入剖析涂塑钢管的涂层类型、性能要求及未来趋势。

一、主流防腐涂层材料及其特性

涂塑钢管的防腐涂层主要分为热塑性和热固性两大类,具体选型需根据使用环境、介质特性及温度条件综合决定:

-

聚乙烯(PE)粉末涂层

-

应用场景:适用于60℃以下的输水、燃气及一般化工介质输送。

-

优势:成本低、柔韧性好、耐冲击性强,尤其适合埋地管道的外防腐。

-

局限:高温环境下易软化,耐化学溶剂性能较弱。

-

典型结构:常见于"内环氧外PE"双层结构(如输水管道)或"外3PE"复合涂层(石油天然气管道)。

-

环氧树脂(EP)粉末涂层

-

应用场景:适用于100℃以下高温环境,如化工腐蚀性液体、消防管道。

-

优势:附着力极强(可达10MPa以上),耐酸碱盐腐蚀性能优异,涂层致密无孔隙。

-

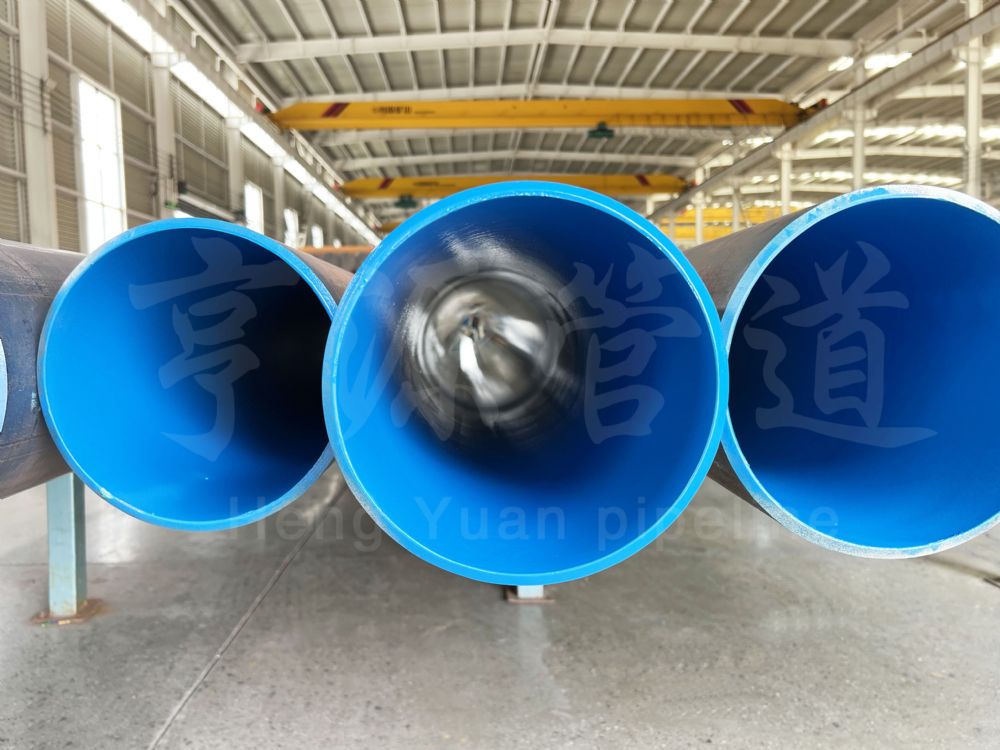

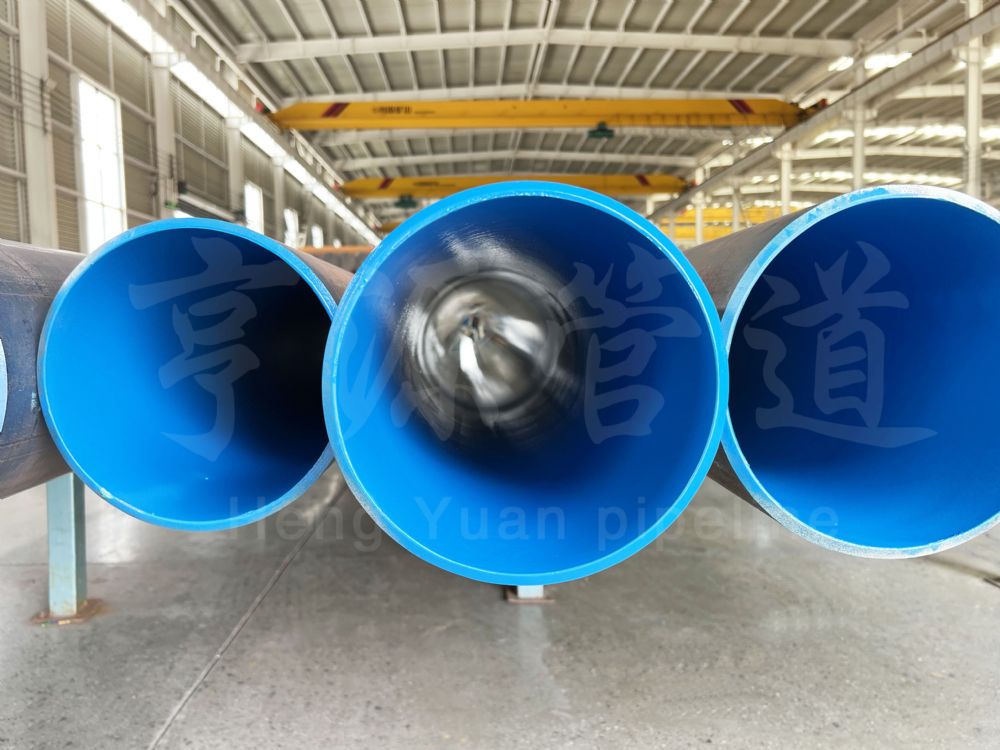

典型结构:多用于管道内壁防腐,如消防涂塑钢管内壁采用食品级环氧涂层。

-

特种功能涂层

-

聚苯硫醚(PPS) :耐200℃高温,适用于石油行业高温腐蚀环境,目前处于技术开发阶段。

-

聚氨酯(PU) :专用于高耐磨场景,如海底锰矿石抽吸管道,兼具防腐与抗磨损性能。

行业数据:PE与EP涂层占据涂塑钢管市场90%以上份额,其中消防管道普遍采用"内EP外PE"结构(涂层厚度350μm±)。

二、涂层性能的核心技术指标

涂塑钢管的防腐效果取决于涂层能否满足以下关键要求:

-

防腐能力分级

-

气体环境:需耐受CO、H₂S、O₂等腐蚀性气体。

-

液体环境:抵抗酸、碱、盐溶液(强氧化性酸除外)及有机溶剂侵蚀。

-

厚度与附着力的平衡

-

防腐涂层标准厚度为300–3000μm(装饰涂层仅30–100μm),但厚度增加会导致内应力上升,降低附着力。

-

解决方案:通过添加增韧剂优化涂层配方,或采用"底漆+面漆"分层涂覆工艺(如外3PE结构的环氧底漆层)。

-

环境适应性

-

需抵御紫外线老化、土壤微生物侵蚀及温差应力(-30℃~100℃),尤其露天管道需添加抗UV助剂。

-

机械性能

-

涂层需具备≥5.0MPa的抗压强度及110°弯曲韧性,避免运输安装时破损。

三、工程应用痛点与创新方向

尽管涂塑钢管性能优越,实际应用仍存在挑战:

-

现存问题

-

工艺限制:国内仅能生产口径≤250mm的涂塑管,大口径管依赖进口;安装时不可弯曲,切割面需专用胶修补。

-

附着力失效:涂层不均或表面处理不足(如喷砂未达Sa2.5级)会导致剥落。

-

技术突破点

-

智能化制造:采用6管同步喷砂、自动温控固化等工艺提升涂层均匀性(如胜利油田案例)。

-

环保材料开发:水性涂料替代溶剂型涂层,减少VOC排放。

-

复合结构优化:如廊涿干渠工程采用"D529×10涂塑钢管",内壁环氧防腐、外壁PE抗土壤腐蚀,交叉段增设桩基支撑防悬空。

四、行业趋势:从防腐到多功能一体化

未来涂塑钢管涂层技术将向三个维度延伸:

-

功能集成化:如矿用管道添加阻燃抗静电剂,实现安全与防腐双目标。

-

长寿设计:通过纳米改性提升涂层耐老化性,目标寿命突破50年。

-

定制化开发:针对海洋工程、氢能源输送等新场景研发专用涂层(如超疏水防污涂层)。