以工匠精神做产品 / 以生产管理做企业

内环氧树脂外聚乙烯防腐钢管(简称“内EP外PE钢管”)凭借其优异的耐腐蚀性和机械性能,广泛应用于输水、油气输送、化工等领域。其施工需遵循严格的技术标准,结合材料特性与环境需求,确保防腐层完整性与使用寿命。以下从结构特点、施工流程、质量管控等方面展开分析,并提出关键施工要求。

一、结构特点与材料选择

-

基材要求

钢管基材需选用Q235B及以上等级钢材(符合GB/T700标准),优先采用直缝或螺旋焊缝钢管,壁厚需满足设计压力需求(如DN800管道壁厚≥9mm)。基材表面应无裂纹、毛刺,焊缝需经超声波探伤或射线检测合格。 -

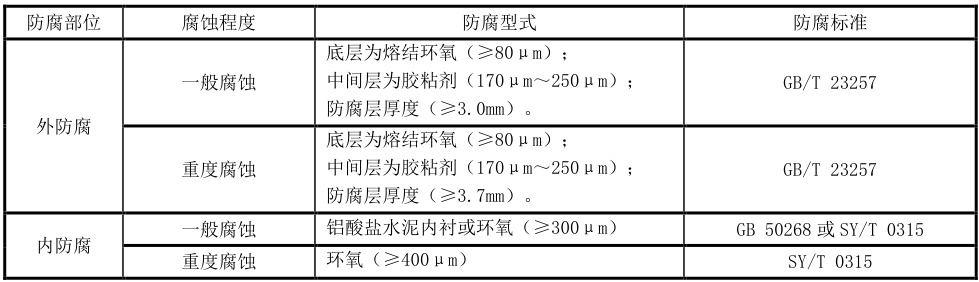

防腐层结构

- 内涂层:采用热熔结环氧树脂粉末,厚度≥0.45mm(一般要求0.5~1.0mm),需符合GB/T17219卫生标准,确保无毒、耐化学腐蚀。

- 外涂层:采用三层结构聚乙烯(3PE),底层为环氧粉末(≥80μm),中间层为胶粘剂(170~250μm),外层为高密度聚乙烯(总厚度≥3.0mm),重度腐蚀环境需≥3.7mm。

二、施工前准备与表面处理

-

基材预处理

- 喷砂除锈:基材内外表面需达到Sa2.5级清洁度,粗糙度控制在60~100μm,彻底清除油污、氧化皮等杂质,增强涂层附着力。

- 环境控制:施工环境温度应≥5℃,湿度≤85%,避免雨雪天气作业。

三、内环氧涂层施工技术要求

-

涂覆工艺

- 底漆涂刷:采用高压无气喷涂或静电吸附工艺,确保环氧粉末均匀覆盖,避免漏涂、流挂。

- 高温固化:涂层需在180~220℃下熔融固化,形成致密交联结构,固化时间≥30分钟。

-

质量检验

- 厚度检测:使用磁性测厚仪,每根钢管随机检测3点,偏差≤±10%。

- 附着力测试:按CJ/T120标准进行划格试验,附着力等级≥2级(无剥离)。

四、外聚乙烯涂层(3PE)施工要点

-

分层涂覆工艺

- 环氧底层:采用静电喷涂,确保粉末均匀覆盖,固化后形成化学键结合。

- 胶粘剂层:热熔胶涂覆需与环氧层充分浸润,温度控制在200~230℃。

- 聚乙烯外层:通过挤压缠绕或侧向挤出工艺成型,厚度需符合GB/T23257-2017标准,加强级涂层厚度≥4.2mm。

-

补口与补伤处理

- 热收缩套(带) :补口处需使用辐射交联聚乙烯材料,搭接宽度≥100mm,加热收缩后与管体涂层无缝衔接。

- 局部修补:破损处打磨后涂刷环氧树脂+聚乙烯补伤片,并进行电火花检测。

五、质量检验与验收标准

-

性能检测

- 电火花检测:外涂层需通过≥25kV电压检测无击穿。

- 耐冲击性:3PE涂层应能承受≥5J冲击力(按GB/T23257测试)。

-

文件验收

- 需提供涂层材料的第三方检测报告(如卫生许可、附着力、耐候性等)。

- 施工记录包括环境参数、涂覆时间、检测数据等,确保可追溯性。

六、运输与安装注意事项

-

运输保护

- 钢管堆叠时需用橡胶垫隔离,外覆防撞材料,避免机械损伤。

- 吊装时使用尼龙吊带,严禁钢丝绳直接接触防腐层。

-

施工环境适应性

- 低温环境(<5℃)需预热管材,防止涂层脆化。

- 拉管施工时优先选用柔性连接,减少涂层应力。

七、技术优势与工程适用性分析

内环氧外聚乙烯钢管综合了环氧树脂的高附着力与聚乙烯的耐候性,较单一涂层防腐寿命提升50%以上。例如,在永定河水毁修复工程中,该管材因耐土壤腐蚀与抗水锤能力突出,成为输水干管首选。相较于传统球墨铸铁管,其糙率低、施工便捷,在DN800以上管径工程中性价比显著。

结语

内环氧外聚乙烯防腐钢管的施工需从材料选型、工艺控制到质量验收全程精细化管控。通过严格执行国家标准(如GB/T23257、CJ/T120),并结合工程实际优化参数,可最大限度发挥其防腐性能,延长管道服役周期至50年以上。未来,随着环保与耐久性要求的提升,该技术将在更多领域替代传统防腐方案,成为管道工程的主流选择。

网站首页

网站首页 关于我们

关于我们 新闻资讯

新闻资讯 产品中心

产品中心 工程案例

工程案例 联系我们

联系我们 网站地图

网站地图 xml地图

xml地图

电话:19103378888

电话:19103378888 邮箱:431727371@qq.com

邮箱:431727371@qq.com 地址:河北省沧州盐山县正港工业园区

地址:河北省沧州盐山县正港工业园区 冀公网安备 13092502002328号

冀公网安备 13092502002328号